تعمیر فیلتر پرس | تعمیرات فیلتر پرس

مجموعه دنافنون بهترین شرکت تعمیر فیلتر پرس

آمار بازدید 4034

تعمیرات فیلتر پرس:

با توجه به اینکه فیلتر پرس از قسمت های مختلفی تشکیل شده است بدیهی است که در گذر زمان امکان اینکه هر بخش از آن دچار مشکل شود و به تعمیرات نیاز داشته باشد، وجود دارد، به طور کلی تعمیرات فیلتر پرس شامل چهار بخش می شود که ما در زیر آنها را نام برده و به بررسی هر کدام می پردازیم:

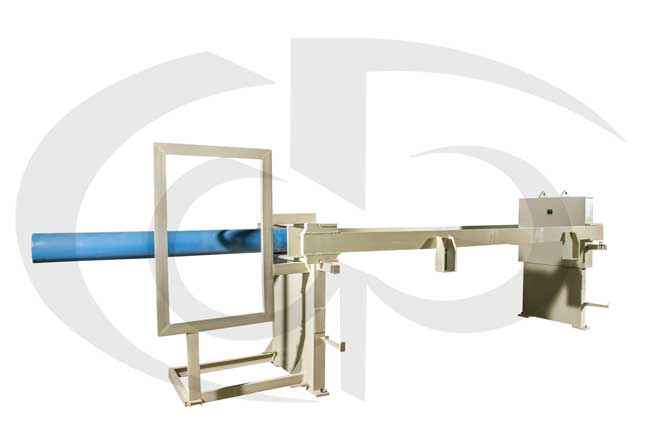

- تعمیرات استراکچر دستگاه فیلتر پرس

- تعمیرات سیستم تصفیه فیلتر پرس

- تعمیرات مربوط به سیتم هیدرولیک و پنوماتیک فیلتر پرس

- تعمیرات مربوط به بخش برق و اتوماسیون فیلتر پرس

بخش اول:

تعمیرات استراکچر دستگاه فیلتر پرس

- تعمیر بدنه اصلی دستگاه فیلتر پرس

- تعمیر سینی قطره گیر دستگاه فیلتر پرس

- تعمیر کاور اصلی دستگاه فیلتر پرس

تعمیر بدنه اصلی دستگاه فیلتر پرس:

از جمله مشکلاتی که در بدنه اصلی دستگاه فیلتر پرس ممکن است بوجود بیاید و مانع از عملکرد صحیح آن شود، عبارتست از:

- امکان ایجاد شکستگی در ورق های فلزی مورد استفاده در استراکچر دستگاه

- ایجاد شکستگی در جوش های موجود

- ایجاد تاب خوردگی یا پیچیدگی در بدنه دستگاه

- کج شدن پایه ها

- دفرمه شدن ریل صفحات تفلونی

مشکلات نامبرده در بالا را می توان با جوشکاری، سنگ زدن، ترمیم و.... مجدد مورد تعمیر و بازسازی قرار داد.

تعمیر سینی قطره گیر دستگاه فیلتر پرس:

سینی قطره گیر همانطور که در مقالات قبلی توضیح دادیم، هنگام فشرده شدن صفحات و آبگیری گل، بسته می شود و مانع از پاشش آب روی گل های تولید شده توسط دستگاه می شود، مشکلاتی که در این سینی امکان دارد پیش بیاید و موجب خرابی سینی شود عبارتند از:

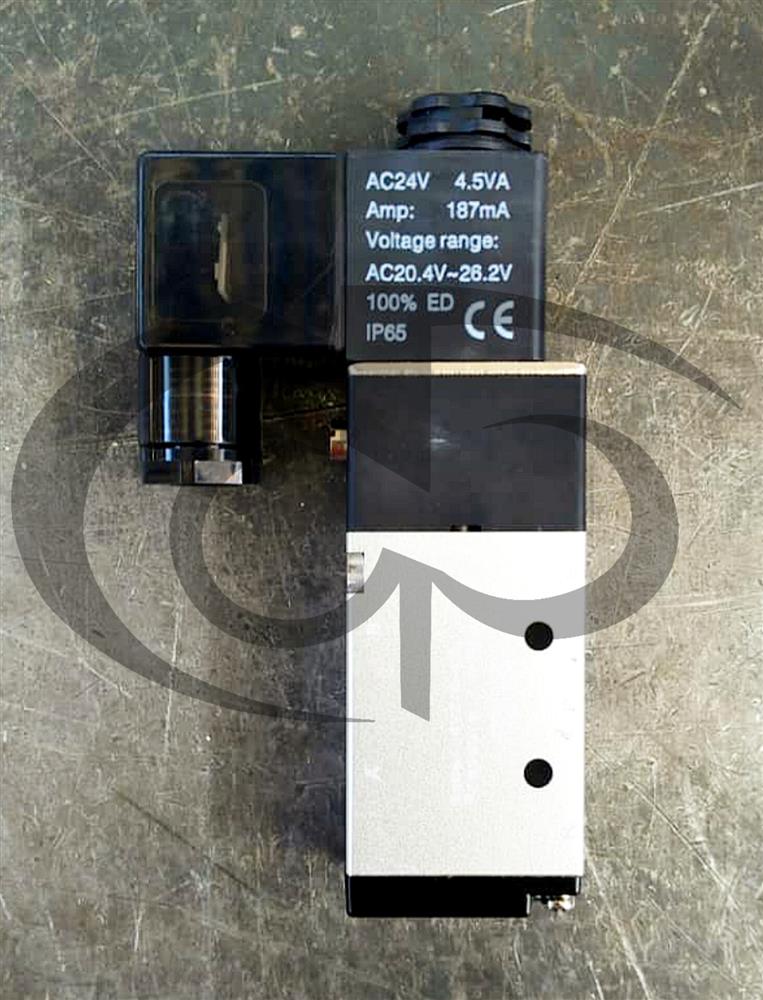

1.خراب شدن جک های بادی سینی قطره گیر، که در اینصورت امکان بسته شدن سینی به طور کامل وجود ندارد(تصویر جک بادی در زیر قابل مشاهده می باشد، به دستک ها توجه شد)

2.شکسته شدن پایه ها و دستک های جک

3.کج شدن میله ها یا حتی خود سینی قطره گیر، در اینصورت امکان بسته شدن سینی وجود ندارد

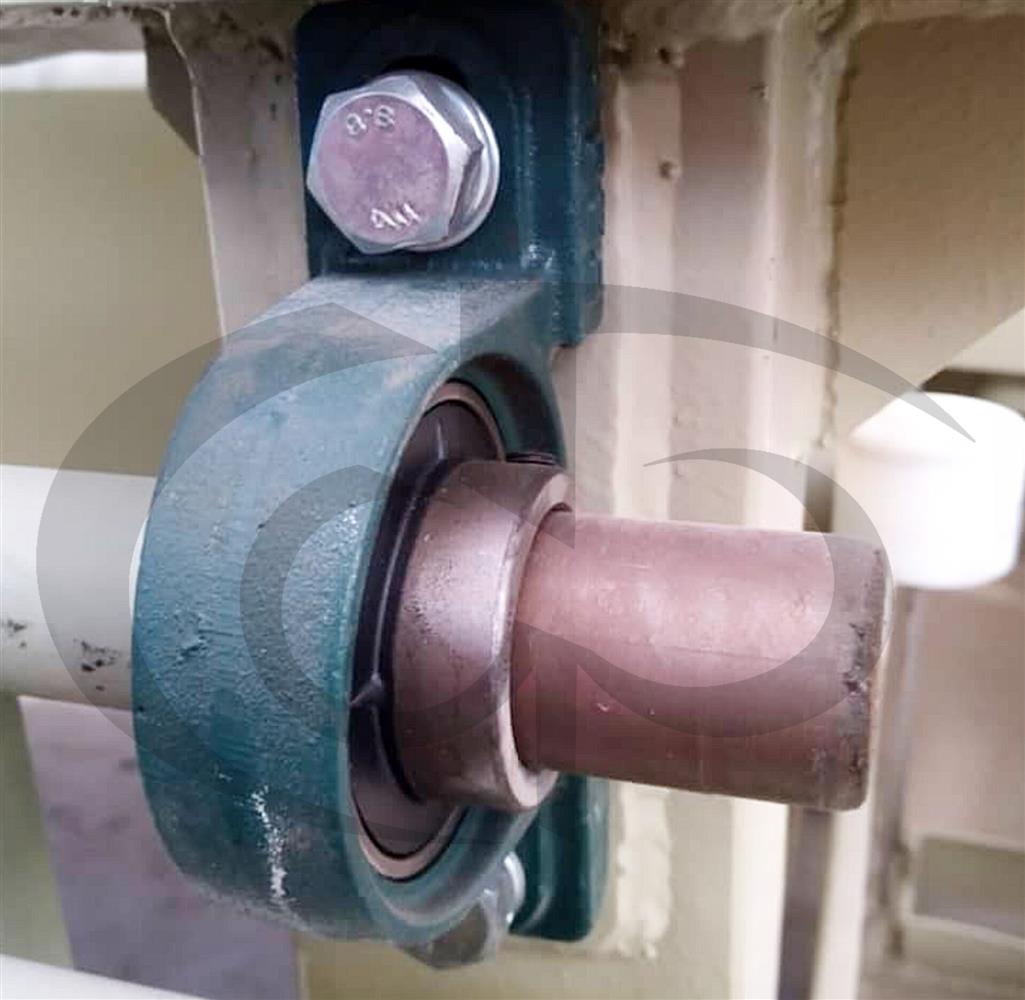

4.شکسته شدن یا خرابی یاتاقان های سینی قطره گیر، که در این صورت به درستی کار نمی کنند(این یاتاقان ها از نوع بلبرینگی هستند و در صورتی که به موقع گریس کاری نشوند امکان شکسته شدن آنها وجود دارد، تصویر یاتاقان در زیر قابل مشاهده می باشد)

5.خراب شدن شیرهای بادی و مراقبت هوائی که داخل تابلو پنوماتیک وجود دارد(تصویر شیر بادی در زیر قابل مشاهده می باشد)

6.پارگی شیلنگ های پنوماتیک متصل به جک سینی

7.خرابی بوبین ها

8.بوجود آمدن مشکلات برقی

9.امکان بهم خوردن تنظیمات سینی

تعمیر کاور اصلی دستگاه فیلتر پرس:

از جمله مشکلات دیگری که امکان دارد موجب شود دستگاه فیلتر پرس به تعمیر نیاز داشته باشد، خرابی و له شدگی کاور دستگاه می باشد که در اینصورت مشکلاتی را برای ما در پی خواهد داشت از جمله اینکه اگر کاور فیلتر پرس در هنگام پروسه گل گیری دستگاه بسته نباشد امکان پاشش آب روی قسمت های دیگر وجود دارد.

بخش دوم:

تعمیرات سیستم تصفیه فیلتر پرس

- صفحات فیلتر پرس

- پارچه فیلتر پرس

- آب راه

- ورودی و خروجی دستگاه

صفحات دستگاه فیلتر پرس:

صفحات دستگاه فیلتر پرس یکی از قسمت های بسیار مهم این دستگاه می باشد، مشکلاتی که ممکن است در صفحات دستگاه بوجود آید عبارتند از:

1.شکسته شدن صفحات تفلونی فیلتر پرس:

یکی از مهمترین دلایل در آسیب به صفحات فیلتر پرس، شکسته شدن آنها می باشد، امکان بروز چنین مشکلی دلایل زیادی می تواند داشته باشد از جمله:

- فرسوده شدن صفحات به مرور زمان

- شکستگی صفحات بخاطر عملکرد ناصحیح پمپ فیلتر پرس

- وجود جسم خارجی در پساب ورودی فیلتر پرس

صفحات تفلونی یکسری قاب های تفلونی هستند که بر روی دستگاه نصب(فشرده) می شوند، اطراف صفحات تفلونی به گونه ای طراحی شده است که برآمدگی های قابی شکلی روی آنها وجود دارد که دور تا دور صفحات تفلونی را مانند یک قاب احاطه کرده اند، این برآمدگی ها بر روی یکدیگر قرار دارند و با اعمال فشار توسط جک، به یکدیگر فشرده می شوند.

زمانی که جک فیلتر پرس فشار را اعمال می کند این برآمدگی ها(قاب ها) بر روی هم نشسته و کاملا آببندی می شوند و عملیات گل گیری را به بهترین شکل ممکن انجام می دهند، حال اگر این صفحات بشکند مشکلاتی بوجود می آید که عبارتند از:

- صفحات به طور صحیح و کامل آببندی نمی شوند و در اصطلاح عامیانه از آبندی می افتند

- پاشش گل از بین صفحات، در واقع ترک ایجاد شده باعث می شود از بین صفحات پساب با میزان رطوبت بالا خارج شده و به سمت پائین در گل ریز قرار گرفته زیر فیلتر پرس بریزد و به عبارتی دستگاه شروع به گل پاشی می کند و در اینجا ما متوجه عدم کارکرد صحیح دستگاه می شویم

- ایجاد بی نظمی و کثیف کاری در محیط

- از بین رفتن، خرابی و پاره شدن پارچه های فیلتر پرس

2.شکسته و مستهلک شدن دسته صفحات تفلونی فیلتر پرس، علاوه بر صفحات امکان شکسته شدن دسته های کنار صفحات نیز وجود دارد، در واقع این دسته ها موجب قرار گیری صفحات روی قسمت ریلی و حفظ آنها در جایگاه خود می شوند.

3. خوردگی دسته صفحات فیلتر پرس به مرور زمان

4.باز شدن پیچ نگهدارنده صفحات تفلونی

5.شکسته شدن لوله خروجی صفحات تفلونی فیلتر پرس، لوله های آبی رنگی بر روی صفحات فیلتر پرس نصب می شود که در واقع آبراهی برای خروج آب و یا مایعات ناشی از پساب می باشد که با گذشت زمان و افزایش عمر دستگاه و یا بروز اتفاق ناخواسته، امکان شکستگی و یا گرفتگی این لوله ها وجود دارد که موجبات تعمیر فیلتر پرس را بوجود می آورد و لازم به تعویض یا رفع گرفتگی به منظور خروج راحت مایعات را به همراه دارد.

پیچ های زنجیرهای بین صفحات تفلونی ممکن است بریده شوند یا مستهلک شود در صورت بروز این اتفاق، ممکن است زنجیر بین صفحات پاره شود و پاره شدن آنها باعث بوجود آمدن فاجعه شود.

زمانی که جک در موقعیت باز شدن تمامی صفحات قرار می گیرد(در دستگاههای اتوماتیک)، صفحات به فاصله معینی بسته به طراحی انجام شده، از یکدیگر فاصله می گیرند و کیک بین صفحات سقوط می کند حال اگر این پیچ ها شکسته شوند و موجب پاره شدن زنجیر شوند، صفحات دیگر به درستی از یکدیگر فاصله نمی گیرند یا ممکن است در حین باز شدن منحرف شوند و همین امر موجب عملکرد نادرست صفحات و رخداد فاجعه می شود.

قابل ذکر است صفحات معمولی فیلتر پرس هر دو طرف دارای شیار و تو رفتگی هستند و توانائی گل گیری را دارند در صورتی که صفحات ورود و صفحه کور یک طرفشان صاف می باشد.

پارچه دستگاه فیلتر پرس:

پارچه های دستگاه فیلتر پرس که صفحات فیلتر پرس را در بر می گیرند، لازم است موارد زیر در آنها همیشه رعایت و اجرا شده باشد:

- پارچه ها باید همیشه شسته شده، تمیز، مرتب و در موقعیت مناسب قرار گرفته باشند و این امر مستلزم اینست که بعد از هر روز کاری پارچه ها شستشو داده شوند

- پارچه ها باید سالم، بدون پاره شدگی و سوراخ باشد(چه پارچه های رو و چه پارچه هایی که زیر صفحه قرار می گیرند)، در صورت پارگی پارچه امکان بوجود آمدن فضای آببندی وجود ندارد و کیک بجای اینکه سطح روئی پارچه تشکیل شود در پشت پارچه تشکیل می شود و حالت بالشتک بوجود می آید و عمل فیلتراسیون در فیلتر پرس به خوبی انجام نخواهد شد

- در صورت پارگی پارچه ها علاوه بر اینکه آببندی به خوبی انجام نمی شود احتمال ایجاد پاشش نیز زیاد است

- بسطهای زیپی که پارچه های فیلتر پرس توسط آنها بر روی صفحات تفلونی فیلتر پرس نصب و جایگیری می شوند، باید سالم و محکم باشد(در صورتی که بسط ها سالم و محکم نباشند ممکن است پارچه چروک شود و لبه های آن روی هم بیفتد، وجود این چروک ها امکان خراب کردن صفحه های تفلونی و پاشش گل را به همراه دارد)

بخش سوم:

تعمیرات مربوط به سیستم هیدرولیک و پنوماتیک فیلتر پرس

- جک فیلتر پرس

- یونیت هیدرولیک

- سیستم ویبراتور

جک فیلتر پرس:

یکی از مشکلاتی که ممکن است در این قسمت پیش بیاید اینست که گاهی فشار جک به اندازه کافی برای فشرده کردن صفحات بالا نمی رود، قابل ذکر است که فشار جک برای طراحی هر دستگاه منحصر به فرد می باشد.

مثلا برای صفحات تفلونی با ابعاد متفاوت فشارهای متفاوتی در نظر گرفته می شود که به طور مثال مقادیر زیر را شامل می شوند:

- 150 بار

- 160 بار

- 180 بار

- 200 بار

دستگاههای فیلتر پرس شرکت دنافنون معمولا روی 200 بار طراحی می گردند، هر چقدر صفحات فیلتر پرس بزرگتر باشد فشار و نیروئی که این صفحات جهت آب بندی و گل گیری نیاز دارند بیشتر می شود.

پس هر چقدر صفحات فیلتر پرس بزرگتر باشند نیروی بیشتری برای بهم فشرده شدن آنها نیاز می باشد و همین موضوع باعث آب بندی هر چه بهتر صفحات میشود که با محاسبه این میزان نیرو استراکچر فیلتر پرس طراحی می شود.

در مقابل جک باید به گونه ای طراحی شود که نیروی بیشتری را بتواند وارد کند، هر چقدر جک بزرگتر باشد فشار هیدرولیک داخل جک با فشار(انرژی) کمتری نیروی مورد نظر را تامین می کند و هر چقدر قطر جک کمتر باشد، فشار و نیروی هیدرولیکی بیشتری لازم دارد تا نیروی مورد نظر را تامین کند، عموما طراحی جک های شرکت دنافنون به اینگونه هست که حدود 200 بار که بزند، نیروی لازم برای فشرده شدن صفحات را تامین می کند.

حال گاهی این مشکل پیش می آید که فشار جک فیلتر پرس بالا نمی رود و در نتیجه سنسور تشخیص فشار داخلی جک تشخیص به فشار اعمال شده نداده و PLC دستور به انجام مراحل بعدی یک سیکل اتوماتیک دستگاه نمی دهد که شامل روشن شدن پمپ و...می باشد.و این اتفاق چندیدن دلیل می تواند داشته باشد که در زیر به آنها می پردازیم:

حال زمانی که فشار جک بالا نمی رود دیگر مراحل بعدی اتفاق نمی افتد، چون سنسور طراحی شده تشخیص فشار 200 بار یا کمتر یا بیشتر را نداده و به همین علت مراحل بعدی را ادامه نمی دهد و این اتفاق چندین دلیل می تواند داشته باشد که در زیر به آنها می پردازیم:

برای تشخیص مشکل می توان از مانومتر فشار داخلی جک که وظیفه نشان دادن میزان فشار داخلی جک را دارد استفاده کرد و تا حدود زیایدی از این طریق می توان اشکال بوجود آمده را تشخیص داد، با بررسی رفتار مانومتر فشار هیدرولیک داخلی جک، چندین حالت از فشار قابل برداشت است برای بررسی مانومتر و رفتار جک هیدرولیک از کلید فیلتر پرس صفحات باز و یا بسته استفاده می کنیم.

- حالت اول: فشار هیدرولیک داخلی جک به حد بالا نمی رسد

- حالت دوم: فشار هیدرولیک داخلی جک به بالاترین حد ممکن می رسد ولی به سرعت افت می کند

وقتی مانومتر را نگاه می کنیم، با وجود روشن بودن یونیت هیدرولیک و اعمال فشار توسط آن، فشار داخلی جک به 200 بار نمی رسد و مقداری کمتر از 200 بار را نشان می دهد مثلا 180 بار، در این زمان وقتی کلید را رها میکنیم و در واقع یونیت هیدرولیک خاموش می شود، دو حالت پیش می آید:

1.فشار تخلیه نمی شود و در همان حدی که وقتی یونیت روشن بود می ماند و مثلا همان 180 بار را به ما نشان می دهد، در این حالت به احتمال زیاد مشکل از ادوات داخلی یونیت می باشد(پمپ هیدرولیک، شیر هیدرولیک و...)

قابل ذکر است برای تشخیص اینکه مشکل دقیقا از کدام قسمت می باشد قسمت های مربوطه را که احتمال بروز مشکل در آنها وجود دارد تست می کنیم.

2.حالت دومی که پیش می آید گاهی ممکن است وقتی کلید را رها کرده و یونیت هیدرولیک خاموش می شود شاهد آن هستیم که فشار افت می کند، در این صورت به احتمال زیاد مشکل مربوط به پکینگ داخل و سیلهای آببندی داخل جک هیدرولیک می باشد که قادر به نگه داشتن فشار نمی باشند و لازم به تعویض پکینگ های داخلی جک است.

این مشکل به احتمال زیاد مربوط به پکینگ های پیستونی جک می باشد

مشکل دیگری که ممکن است جک پیدا کند، نشتی آن می باشد، نشتی ممکن است در دو قسمت جک اتفاق بیفتد:

- نشتی از سر جک

- نشتی از انتهای جک

- مشکلات فیزیکی جک

نشتی سر جک:

یکی دیگر از قسمت ها که ممکن است نیاز به تعمیر فیلتر پرس داشته باشد، نشتی سر جک است که اگر اتفاق بیفتد، پکینگ های مربوط به کلاهک جک باید مورد بررسی قرار گیرد و احتمال خرابی آن وجود دارد که با تعویض آن نشتی سر جک گرفته می شود.

نشتی انتهای جک:

نشتی قسمت انتهائی جک مربوط به در پشتیجوش خورده در انتهای جک می باشد که به احتمال زیاد جوش های آن شکسته شده و منجر به نشتی روغن هیدرولیک می گردد، در این مواقع لازم است قسمت انتهائی جک دوباره سنگ زنی شود و جوش دری پشت جک برداشته شود و دوباره بصورت اصولی و دقیق جوشکاری شود تا نشتی آن گرفته شود.

مشکلات فیزیکی جک:

از جمله مشکلات فیزیکی و داخلی جک عبارتند از:

- صداهای غیر معمول جک

- خط افتادن روی شافت جک

- گیر کردن جک

در صورت مشاهده این نوع مشکلات نیاز به تعمیر آن قسمت مورد نظر به وسیله کارشناسان مجرب شرکت دنافنون می باشد.

یونیت هیدرولیک:

مشکلاتی که ممکن است در قسمت یونیت هیدرولیک بوجود آید تقریبا شبیه به مشکلات در قسمت جک می باشد، مثلا روی فشار 180 بار یونیت هیدرولیک را خاموش می کنیم و مشاهده می کنیم که فشار نمی افتد و همچنین هر چقدر هم که یونیت هیدرولیک کار می کند فشار بالا نمی رود.

در این حالت مشکل از یونیت هیدرولیک می باشد که فشار در حالت روشن بودن یونیت بالا نمی رود و در حالت خاموش بودن آن هم افت نمی کند، در چنین مواقعی به احتمال زیاد مشکل از یونیت هیدرولیک می باشد.

حال به بررسی احتمال خرابی در قسمت های مختلف از یونیت هیدرولیک می پردازیم:

1.خرابی پمپ هیدرولیک یونیت

2.خرابی شیر های هیدرولیک

3.خرابی شیرهای فشار شکن

4.بهم ریختن تنظیمات داخلی یونیت هیدرولیک

5.ایجاد سر و صداهای اضافه در یونیت هیدرولیک که می تواند مربوط به موارد زیر باشد:

- کوپلینگ بین موتور و پمپ

- مربوط به خود پمپ

- مربوط به موتور

6.نشتی داخلی یونیت، (شلنگ ها و اتصالات داخل یونیت)

7.وجود پوسیدگی در بخش هائی از یونیت هیدرولیک

8.ایجاد شکستگی ادوات یونیت هیدرولیک

9.ایجاد خرابی در سوپاپ ها

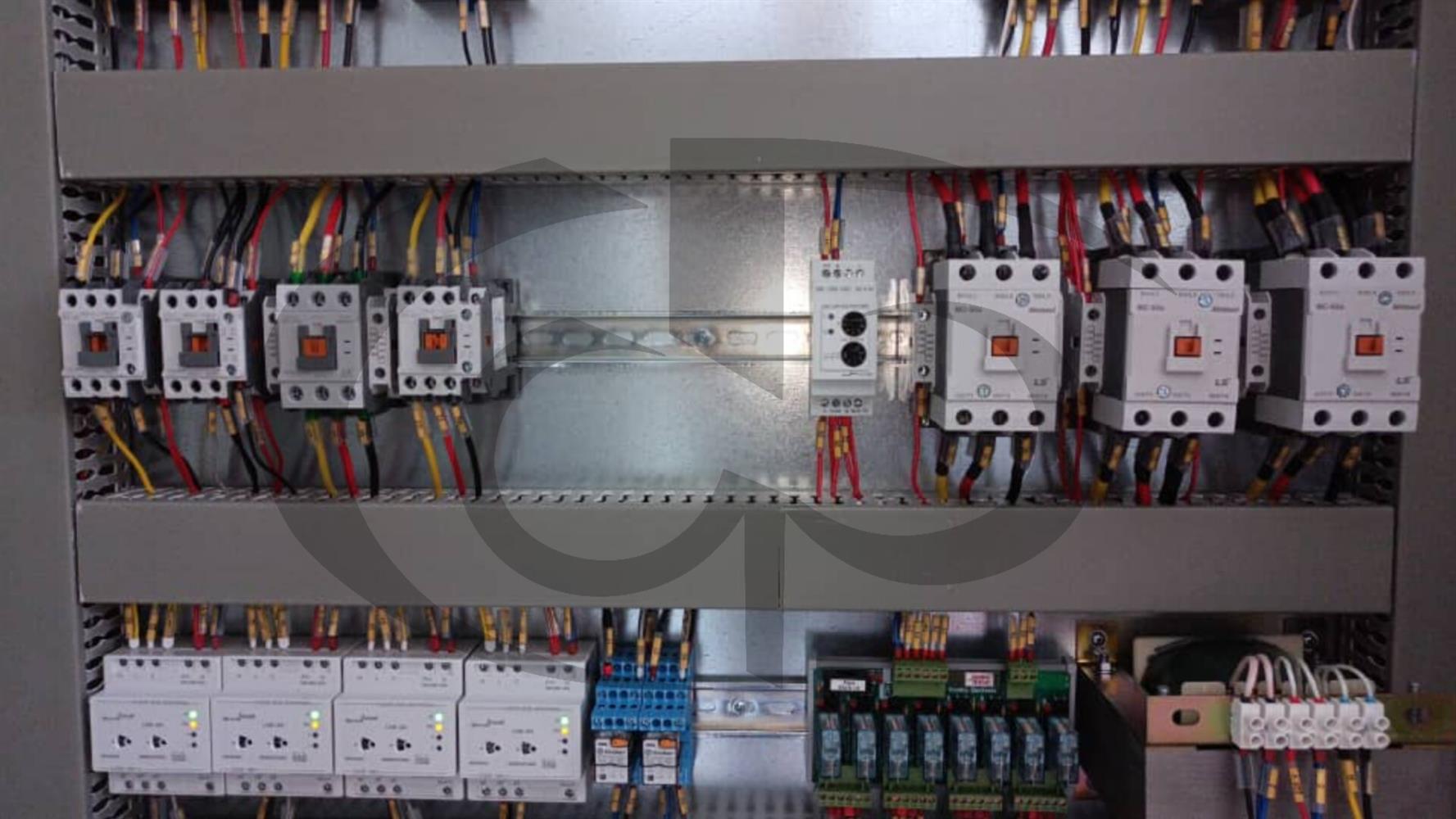

بخش چهارم:

تعمیرات مربوط به بخش برق و اتوماسیون

- تابلو برق

- خطاهای متداول در سیستم برق و اتوماسیون

تابلو برق:

مشکلاتی که در تابلو برق ممکن است بوجود آید عبارتند از:

1.سوختگی و یا شکستگی سنسورها:

سوختگی و یا شکستگی سنسورها موجب عملکرد ناصحیح آنها شده، و همچنین خرابی سنسورها معمولا باعث نمایش خطا در لیست خطاهای HMI می شود، از جمله سنسورهائی که امکان بروز مشکل در آنها وجود دارد، عبارتند از:

- سنسورهای سطح سنج

- سنسورهای القایی

- لیمیت سوئیچ ها

- پرشر سوئیچ

سنسورهای سطح سنج:

این مجموعه از سنسورهای تشخیص سطح به دو دسته تقسیم می شوند:

- سطح سنج الکتریکی داخل تابلو برق

- میله های تشخیص سطح نصب شده در آبراه دستگاه

این سنسورها تشخیص وجود مقدار آب را در داخل آبراه می دهند که در فرآیند اتوماسیون دستگاه کاربرد دارند، مانند تشخیص زمان روشن و خاموش کردن پمپ فیلتر پرس که در داخل تانک هموژنایزر قرار دارد، امکان خرابی این سنسورها یا میله ها وجود دارد.

سنسورهای القایی:

این سنسورها معمولا در اثر نوسانات ولتاژ منبع تغذیه و یا ضربه و یا پارگی سیم خراب می شوند، این خرابی ها را می توان با مراجعه به لیست خطاهای HMI تشخیص داد.

لیمیت سوئیچ ها(Limit switch):

لیمیت سوئیچ ها سنسورهای الکترومکانیکی هستند که علت خرابی آنها عبارتند از:

- نفوذ آب داخل سنسورها

- وارد شدن ضربه شدید به بدنه سنسورها

- کثیف بودن طولانی مدت سنسورها

- پوسیدگی و زنگ زدن قسمت های مکانیکی سنسورها

پرشر سوئیچ ها(Perssure Switch):

پرشر سوئیچ، یک سنسور فشار سنج دیجیتالی است که برای تشخیص یک بازه فشار مشخص از انواع سیالات بکار می رود، از جمله علت های خرابی این نوع از سنسورها عبارتند از:

- چرخاندن پیچ تنظیم، بیش از اندازه مشخص شده

- نفوذ رطوبت داخل این سنسورها که باعث زنگ زدگی و خوردگی قسمت های داخلی آن می شود

- اعمال فشار بیش از حد در سیال که پرشر سوئیچ برای اندازه گیری آن نصب شده است.

چنانچه هر یک از این سنسورها به دلیل موارد ذکر شده مشکلی پیدا کند، در لیست خطاها یا در قسمت مانیتورینگ آنها در HMI می توان متوجه شد و مشکل مربوطه را حل کرد.

2.سوختگی یا خرابی PLC:

PLC در واقع مغز متفکر دستگاه می باشد که سوختگی یا خرابی آن می تواند به دلایل زیر باشد:

- نوسان ولتاژ

- ورود رطوبت

- وارد شدن ضربه

- ورود گرد و خاک

- استهلاک، در صورتی که شرایط نگهداری و استفاده از آن رعایت شود، طول عمر آن نیز زیاد می باشد.

3.سوختگی یا خرابی HMI:

HMI نیز به همان دلایلی که برای PLC نام بردیم امکان خرابی در آن وجود دارد شامل:

- نوسان ولتاژ

- ورود رطوبت

- وارد شدن ضربه

- ورود گرد و خاک

- استهلاک، در صورت استفاده درست عمر آن طولانی می شود

4.نفوذ رطوبت در داخل تابلو برق:

خرابی های قطعات داخلی تابلو برق به دلیل نفوذ رطوبت بیش از حد به داخل آن، که معمولا باعث اتصال کوتاه و یا سوختگی قطعات می شود.

5.خرابی المانهای حفاظتی:

المانهای حفاظتی داخل تابلو برق شامل:

- کلیدهای حرارتی

- کلیدهای مینیاتوری

- کلید اتوماتیک

می باشد که هر کدام از آنها برای تعداد مشخصی قطع و وصلی و تشخیص خطا توسط شرکت سازنده آنها طراحی شده اند که همین موضوع عمر آنها را نیز مشخص می کند.معمولا قطع و وصل بی رویه تکرار بیش از حد مشکل حفاظتی بوجود آمده که باعث می شود آن المان حفاظتی اخطار بدهد و همچنین باعث می شود حساسیت خود را از دست بدهد و در شرایط مشابه عملکرد حفاظت را در مدار انجام ندهد.

6.خرابی کنتاکتورها و رله ها:

کنتاکتورها و رله ها، کلیدهای الکترومکانیکی هستند که هر کدام برای تحمل و قطع و وصل مقدار مشخصی از جریان برق به تعداد مشخص توسط شرکت سازنده طراحی شده اند.

دلیل خرابی آنها می تواند از قطع و وصل بیش از حد و همچنین عبور بیش از حد مجاز جریان الکتریکی از تیغه های آنها باشد، همچنین بالا رفتن بیش از حد دمای محیط هم می تواند باعث خرابی این قطعات شود.

خطاهای متداول سیستم های برقی فیلتر پرس:

خطاهای متداول در سیستم های برقی فیلتر پرس شامل موارد زیر می باشد که هر کدام را به صورت جداگانه مورد بررسی قرار می دهیم:

- خطای کنترل فاز

- خطای سیگنال اضطراری

- خطای اشکال حرارتی

1.خطای کنترل فاز:

کنترل فاز یک تجهیز حفاظتی است که تابلو برق و تمامی تجهیزات متصل به آن را در برابر:

- قطعی فاز

- عدم توانائی فاز

- اضافه ولتاژ

- کاهش ولتاژ

حفاظت می کند.در صورت عدم وجود یا عدم عملکرد کنترل فاز، آسیب های جدی به قطعات الکتریکی داخل تابلو برق و همچنین موجب آسیب الکتروموتورها و شیرهای برقی نیز می شود.خطای کنترل فاز را می توان با روشن شدن چراغ سیگنال اضطراری که بر روی قسمت درب تابلو برق قرار دارد، هنگام روشن کردن دستگاه متوجه شویم و اقدامات لازم در جهت رفع این خطا را انجام دهیم.

2.خطای سیگنال اضطراری:

علاوه بر خطای کنترل فاز که می تواند موجب روشن شدن سیگنال اضطراری شود، فشردن کلید توقف اضطراری روی تابلو تانک هموژنایزر نیز می تواند علتی جهت روشن شدن این چراغ سیگنال باشد، که این اتفاق مانع از روشن شدن دستگاه می شود.

3.خطای اشکال حرارتی:

در داخل تابلو برق دستگاه، برای هر الکتروموتور که به تابلو برق فیلتر پرس وصل می شود، یک کلید حفاظتی به نام کلید حرارتی قرار دارد.هر زمان که برای یک یا چند الکتروموتور اضافه بار یا اتصال کوتاه رخ دهد، کلید حرارتی مربوط به این مشکل را تشخیص داده و پیش از آنکه الکتروموتور آسیب ببیند، جریان برق آن را قطع می کند

خطای مربوط به کلید حرارتی را می توان با روشن شدن چراغ سیگنال قرمز رنگ روی درب تابلو متوجه شد، همچنین خطائی با همین عنوان داخل HMI نمایش داده می شود که در صورت رخ دادن این خطا، ابتدا باید مشکل مربوط به الکتروموتوری که کلید حرارتی آن خطا داده است بررسی و بر طرف شود و سپس کلید حرارتی و خطای آن، ریست شود تا مانع از آسیب دیدن الکتروموتور شود.

علت بروز این مشکل به دلایل زیر می باشد:

- شل یا قطع شدن اتصال کابل برق الکتروموتور و دو فاز شدن آن

- خرابی قسمت های مکانیکی خود الکتروموتور و یا تجهیزاتی که الکتروموتور به آنها کوپل شده است

- سوختن یا اتصال کوتاه سیم پیچ های الکتروموتور به دلیل حرارت بیش از حد و یا نفوذ آب داخل آن

- وجود مشکل در کنتاکتورهای مربوط به آن الکتروموتور داخل تابلو برق